Nøglen til en vellykket osmosebehandling

Du kan også læse om mine egne erfaringer på egen båd her...

1. Indledning

For 25 år siden forbandt man begrebet ”osmose” med laboratorieforsøg i skolen frem for et problem med glasfiber både. Osmose eller ”byldepest” som det også bliver kaldt, har altid været et følelsesladet emne.

Dagens materialer som bruges til afhjælpning af problemet er blevet væsentligt forbedret. Til trods for alt det arbejde man lagde i problemet før, kom 10% af blærerne tilbage det første år, og over 30% de følgende år. Dette skyldes i mange tilfælde fejlagtigt materialevalg til udbedringen, men hovedsagligt var det manglende kendskab hos producenterne af materialerne der var årsagen. I dag benytter mange værfter i Europa Gelshield som materiale til behandling og beskyttelse mod osmose. Gelshield har vist sig at være en af de bedste behandlingsformer til dette problem, mere end 97% af behandlingerne viser et vellykket resultat.

2. Hvad er årsagen til problemet

Osmose defineres som ”udjævningen af en saltkoncentration ved at en væske (normalt vand) passerer igennem en semipermeabel (halvt gennemtrængelig) membran”.

Osmose forekommer ikke kun på glasfiber både, selv på ferrocement og træbåde kan blærer hovedsagelig opstå af samme årsag som på glasfiber både. Maling på metal både vil som regel blære p.g.a andre årsager. På en glasfiber båd er det gelcoaten, der er den permebale membran. På nogle både har vand også let ved at trænge igennem gelcoaten p.g.a fysiske defekter.

Nedenstående vil vi forklare hvordan ”aktive” og sure opløsninger opstår i laminatet. Med ”aktive” opløsninger menes i denne sammenhæng ( vandelskende) hygroskopiske opløsninger. Hygroskopiske opløsninger i laminatet vil absorbere fugtighed fra omgivelserne og øge i volumen indtil opløsningen er så sammenblandet at det osmotiske tryk og fugtighedsvandringen ophører. Fugtigheden kan fjernes ved hjælp af varme, men så snart varmen slås fra kommer de hygroskopiske opløsninger til at optage fugt igen.

3. Eddikesyre og saltsyre

Begge disse syrer forekommer og kan let identificeres p.g.a den stærke lugt smat ved hjælp af indikatorpapir. I modsætning til den almindelige opfattelse er dette snarere et symptom end en årsag til osmose.

Blærer uden disse syrer er normale ved en opblomstring af osmose efter behandling. Disse syrer skulle kunne give en osmose effekt under specielle forhold i laboratoriet, men er sjælden i virkeligheden.

Det som nu er sagt kan virke selvmodsigende, men vi må huske at en semipermeabel membran er nødvendig for at en osmosisk celle skal opstå og at mange bådes gelcoat har defekter som gør dem relativt permeable.

Syrer af den styrke som her er omtalt er ikke vandelskende (hygroskopiske) og vil ikke optage vand. Syrerne opstår ved at den emulsion (sædvanligvis PVA/PVC) som bruges for at holde glasfibertrådene fra hinanden hydrolyserer, d.v.s nedbrydes af vand. Emulsionen er nødvendig i fremstillingen, idet den foruden at holde glasfibertrådene adskilt også sørger for at polyesteren til lamineringen lettere kan befugte glasfiberen. En god befugtning er afgørende for at opnå et produkt med stor mekaniske styrke. Når syrene dannes gør de lidt eller ingen skade på laminatet, dette p.g.a at polyesteren som bruges ved laminering er relativt syrebestandig. Trods dette vil glasfiberen svede og fugt vil dannes – noget som vil svække og deformere. Syrene vil også reagere med spormetaller i laminatet. Denne reaktion vil generere et tryk som vil give blærer. Spormetallerne er natrium og kalcium og mængden af spormetaller varierer efter om båden er i fersk- eller saltvand.

4. Glykol

Hvis man deler ordet Polyester får man Poly som betyder mange, og Ester som er et reaktionsprodukt mellem en syre og alkohol. Alkoholdelen er i denne sammenhæng glykol. Polyester ”koges” i store ”reaktionskar” hvor bestand delene kan reagere under kontrollerede temperaturer, hvormed man sikrer sig at en fuldstændig reaktion finder sted. Styrén tilsættes for maksimal reaktivitet , og for at sænke viskositeten således at produktet skal kunne bruges ved normale temperaturer og for at glasfiberen skal vædes ordentligt. Små mængder metalforbindelser bliver senere tilsat for at stimulere hærdehastigheden.

Når polyesteren til sidst bruges til laminering af f.eks. et båd skrog tilsætter man en lille mængde organisk peroxid for at starte hærdningen . Hærdningen sker meget hurtigt og med stor varmeudvikling, specielt i tykke laminater. Den udhærdede polyester har nu en rigtig god fasthed i forhold til vægten og alt dette til en rimelig pris i forhold til mange andre materialer.

Der findes selvfølgelig også ulemper. Det første problem er at polyesteren aldrig opnår 100% udhærdning. Dette skyldes reaktionens hastighed, og en begrænset bevægelighed hos nødvendige reaktive grupper, noget som giver sig udslag i at der findes ureagerede kemiske forbindelser tilbage i skroget. Problemet er mere kemisk end fysisk, da dette ikke påvirker styrken i laminatet i væsentlig grad. Derimod kan de ureagerede kemiske sammensætninger i laminatet øge permeabiliteten. Dette kan så frigøre f.eks. glykol.

Ved laminering kan polyesteren nogle gange føles for tyktflydende til at kunne bruges. Dette er p.g.a for lav produkt- eller arbejdstemperatur. Man kan blive fristet til at tilsætte styrén for at sænke viskositeten. Styrén må aldrig bruges på denne måde. Styrén er et reaktivt opløsningsmiddel og det tager derfor del i hærdningen.

Fejlagtig brug vil medføre en mislykket hærdning.

I tillæg til alle disse kemiske defekter spiller det ydre miljø en stor rolle i laminatets mulighed for ikke at slippe vand igennem. Ferskvand er kemisk mere penetrerende end saltvand. Varmt vand øger også risikoen for blæredannelse i laminatet. En båd der ligger i vandet hele året løber en større risiko ende en der tages op hver vinter.

5. Fysiske defekter

Trods at osmose er en kemisk proces , startes og forværres den ofte af en fysisk defekt, enten i laminatet eller i gelcoaten.

5.1 Defekter i gelcoaten

Wicking

Dette opstår ved produktionen af skroget. Man starter lamineringen før gelcoaten er hærdet. Glasfibertråde vil da stikke igennem gelcoaten og virke som sugerør (kapillareffekt), og give fugt en let vej at komme ind i laminatet.

Stjernekrakelering

Gelcoat er et sprødt materiale og hvis det bliver udsat for salg eller belastninger som er over gelcoatens elasticitet vil den sprække. Det er mest sandsynligt at dette vil finde sted hvor laminatet er tyndt eller der hvor glasfiberen er dårligt vædet.

Luft

Gelcoat har høj viskositet og kort brugstid ved påføring (10-15 min.). Dette gør at ved slutningen af potlifen øges viskositeten, hvilket kan resultere i indespærring af luft. Indespærring af luft kan så mindske gelcoatens filmtykkelse , hvilket gør det lettere for fugt at trænge igennem.

Dårlig udhærdet gelcoat

Gelcoat der ikke er korrekt blandet, eller påført under fejlagtige forhold kan blive porøs, dette gør også at fugt lettere trænger ind.

5.2 Defekter i laminatet

Den mest almindelige defekt i laminatet er dårlig gennemvædning af glasfiberen. For optimal styrke og mindst risiko for at skabe luftlommer skal én glasfibermåtte vædes ad gangen med polyester. Af økonomiske grunde sker dette ikke altid, men i stedet bliver flere glasfibermåtter lagt i ad gangen og risikoen for at lukke luftlommer inde stiger.

Luftlommer er udmærkede ”reaktionskamre” hvor vand let kan hydrolysere ureagerede kemiske forbindelser og frigøre f.eks. glykol.

Vi har konstateret at gelcoat kan absorbere og videretransportere fugt, men mængden er meget lille, normalt ikke mere end 1 % af sin vægt. Derimod kan dårligt gennemvædet laminat absorbere langt mere.

5.3 Diagnose

Alle former for blærer i gelcoaten eller laminatet kaldes gerne for osmose, men uroen kan til tider være overdrevet.

Ikke osmosiske blærer i gelcoaten

Lad os først se på en type blærer som man ofte finder i GRP ( glasfibre Reinforced Plastic) hvor der ikke findes osmose, disse kaldes ”tørblærer”. Denne defekt ser ofte ud som knappenåls hoved store blærer, enten lokalt f.eks. rundt i vandlinien eller på undervandsskroget. Blærerne er ofte hårde og vanskelige at åbne. Åbner man en vil den være tør og lugtfri på indersiden.

Disse blærer kan komme af to ting : Indespærring af luft som sveder p.g.a. temperatur og /eller fugtighedsabsorberende effekter. Optagelsen af fugt gennem flydemidler eller pigment p.g.a. ringe kvalitet på råvarer eller dårlig forædling af råvarer ved produktion. Blærerne bliver ofte synlige på en ny båd efter nogle måneder i søen. Dette er ikke et alvorligt problem forudsat at ingen andre symptomer findes. Man bør dog kontrollere fugtindholdet i skroget før man begynder behandlingen.

Behandling af ikke osmosiske blærer

1. Fjern bundmaling og eventuel primer.

2. Rengør og slib gelcoaten med slibepapir nr. 180.

3. Behandling med epoxy. Findes der defekter eller skader skal disse spartles med opløsningsmiddel fri epoxyspartel og derefter overmales med et beskyttende epoxysystem (5 lag Gelshield 200).

4. Påfør ny bundmaling.

Selv om blærerne kun kan lokaliseres lokalt skal hele undervandsskroget behandles. Dette gøres for at hindre en spredning af problemet, samt at hindre vandoptagelse i laminatet.

6. Osmose

Osmosiske blærer kan variere i størrelsen. En blære kan variere lige fra størrelsen af et knappenåls hoved til en hånd, dette er direkte relateret til laminatets betingelser. Dette udvikles normalt over flere sæsoner.

Blærerne skal åbnes for at bestemme hvilken type af væske der findes i blærerne og for at inspicere laminatet.

Væsker

Væsken i blæren indikerer et potentielt problem og kan give informationer om laminatets tilstand. Har væsken en muggen lugt af eddike betyder det sandsynligvis at der både er eddikesyre og saltsyre i, noget som kommer fra hydrolysering af emulsionen i glasfiberen som nævnt tidligere.

Væsken testes med et pH papir for at bekræfte diagnosen. En pH værdi lavere en 7 indikerer en syre. Værdierne på 5,5 – 3,0 er typisk der hvor glasfiberens emulsion har hydrolyseret.

Saltvand er alkalisk med en pH værdi på 7,5-8,0. En stærk alkalisk værdi på 10-12 tyder på at aminaccelerator har været brugt (dette bruges til tider for at stimulere hærdningen af polyester).

Et indhold af glykol kan fastslås ved at gnide væsken mellem tommel – og pegefinger. Væsken skal føles som olie og være lidt klæbrig. Glykol har også en sød karakteristisk lugt.

Laminatet

Hvis ovennævnte test viser at båden lider af osmose, bør der fjernes lidt af gelcoaten for at se hvilken stand laminatet er i . Ofte kan man se om glasfibermåtten/-måtterne under gelcoaten er dårligt mættet af tidligere beskrevne årsager.

Et laminat i denne stand er specielt egnet til at udvikle osmose. I et sådant tilfælde er en fuldstændig fjernelse af gelcoaten nødvendig for at behandlingen skal lykkes. I visse tilfælde kan det også være nødvendigt at re-laminere båden for at få styrken tilbage i skroget. Det er da vigtigt at vælge det rigtige materiale til en re-laminering. Dette kommer vi tilbage til senere.

7. Forbehandlinger og behandling

Erfaring viser at behandling af osmose på et tidligt stadium ikke altid lykkes lige så godt som en reparation af en alvorlig osmose. Dette kan lyde lidt mærkeligt, men er fakta.

Vi har tidligere gået igennem den osmosiske proces, hvordan syrer udvikler sig, og om hvordan glykoler frigøres. Hvis man forsinker behandlingen opmuntrer man simpelthen den osmoiske proces til at fortsætte. Det er altså vigtigt at alle reaktive substanser fjernes fra laminatet for at man skal kunne lykkes med behandlingen.

En behandling af en ”syg” bund indebærer ofte at gelcoaten skal fjernes, samt det dårlige laminat.

Hvilken metode? Sandblæsning har vist sig at være bedst. Til trods for at dette er en meget hård metode, har den mange fordele :

- Sandblæsning er ”selektiv” og fjerner hovedsageligt ”syg” og dårlig gelcoat og laminat.

- Frisker overfalder bliver kun lidt påvirket og den sandblæste rå overflade får en struktur der er ideel for videre behandling.

- Tomrum og luftlommer åbnes. Dette letter fjernelsen af uønskede kemiske forbindelser og forureninger.

- Dårlig, eller ikke gennemvædet glasfiber fjernes. Man kan se tynde og svage dele af laminatet.

- En forstærkning eller relaminering er at foretrække frem for at dette aldrig bliver opdaget.

En sandblæst overflade er meget ujævn og har et stort overfalde areal. Dette gør det lettere at fjerne de uønskede substanser og man fremskynder tørreprocessen.

Alternative metoder er : Gelcoatpeeler, slibning og båndslibning.

Peeling er som regel en høvl som stilles ind på en vis dybde. Overfalden bliver jævn og man bibeholder bundprofilen således der kun bliver lidt spartling Arbejdet er meget rent i forhold til sandblæsning. Ulemperne er at defekt materiale under det indstillede niveau bliver liggende, og den relativt dårlige overflade giver lidt eller ingen hjælp til at fjerne uønskede substanser og fugt. Overfladen er heller ikke det bedste underlag til maling. Det anbefales derfor at sandblæse svagt efter en sådan behandling. En peeler er desuden meget dyr sammenlignet med et sandblæsningsudstyr. Før fugtigheden måles i skroget er det meget vigtigt at vaske med ferskvand. Årsagen til dette er at få fjernet syrer og glykoler. Denne procedure skal foretages – hvis det er muligt - dagligt i to til tre uger. I denne periode skal alt glykol gerne have flyttet sig til overfladen og være vasket bort med ferskvand. Efter dette skal båden tørre under naturlige forhold.

Derefter skal fugtniveauet kontrolleres med jævne mellemrum, og er alt som det skal være vil værdierne hurtigt synke til et lavt niveau i løbet af 2-3 uger.

Skulle fugtniveauet mod forventning ikke synke, eller hvis der er høje niveauer på enkelte steder kan det tyde på at der fortsat findes glykol. Dette skal fjernes ved yderligere afvaskning med ferskvand. Som tidligere nævnt er glykol hygroskopisk, vandelskende, og kan derfor bare fjernes med vand.

Hvis glykol findes i laminatet vil det ”suge” fugt. Varmt eller tørt vejr vil mindske fugtigheden og kan give indtryk af at laminatet er tørt. Når vejret senere bliver koldt og fugtigt vil fugtigheden øges igen. Glykolen kan ikke fjernes med varme og lav luftfugtighed. Dette er meget vigtigt med tanke på de både der står til tørre med varmeblæsere og affugtere. Her vil man få en indikation på om båden tørrer efter et

Øjeblik, men så snart man slår varmen og affugteren fra, vil fugtniveauet igen begynde at stige.

Med ovennævnte i tankerne, samt : Al organisk maling vil slippe meget lille mængde fugt på molekyleniveau igennem. Et epoxylag på 200 mym slipper ca. 1 micro gr./cm2 fugt igennem når søsætningen finder sted. Under normale omstændigheder vil dette fordampe fra hulrummet i laminatet. Men , hvis ikke laminatet er inert ( ikke reaktivt) vil osmoseforløbet starte igen. Dette er hvad der sker når osmose opstår igen på et fejlagtig behandlet osmosisk laminat.

8. Fugtighedsmåler

Fugtighedsmåler er et godt værktøj til at bedømme fugtighedsniveauet i et laminat. Men man må være meget grundig, når værdierne der kommer frem tolkes således at man ikke fejlbedømmer eller drager fejlkonklusioner. Man kan ikke måle laminatets tilstand med en fugtighedsmåler.

Forskellige typer fugtighedsmålere

Før elektroniske fugtighedsmålere var tilgængelige, brugte man et stykke plastfolie som blev tapet fast på bunden. Blev der dannet kondens på indersiden var der stadig fugt i skroget. Denne metode var enkel og billig, men meget upålideligt og ufølsom, og den gav intet relativt fugtindhold. For øvrigt fungerede dette kun hvis laminatets temperatur var højere end omgivelsernes temperatur.

Det første elektroniske instrument var en meget følsom modstandsmåler der målte elektrisk spænding mellem to skarpe metalsonder. Instrumentet var meget brugt indenfor byggeindustrien til at måle fugt i træ. Til det formål passede instrumentet perfekt, men til glasfiber er det for ufølsomt, og giver heller ikke eksakte værdier.

I dag måler næsten alle fugtighedsmålere spændingsfrekvensen mellem to elektroder som man holder mod overfalden. Er laminatet tørt bliver signalerne isolerede og måleren viser nul. Med øget fugt bliver spændingsevnen bedre og måleren giver udslag.

Nogle målere kan ikke måle fugt inde i laminatet, men kun måle fugten i malingsfilmen eller på gelcoatens overflade. Disse værdier kan være meget misvisende, specielt hvis båden er malet med epoxymaling der holder på fugtigheden længe efter den er taget på land. Værdien kan føre til at man tror malingssystemet er mislykket og man går i gang med at fjerne malingen. Når man senere måler kommer man med stor sandsynlighed frem til at skroget er tørt.

En alternativ fugtighedsmåler ( Tramex Skipper) har to elektroder monteret på instrumentet med et par centimeters mellemrum. Dette instrument er både følsomt og nøjagtigt, og giver (ref. Internationals Lab.) den mest nyttige information om et laminats gennemsnitlige fugtighedsindhold. En stor fordel med dette instrument er at det måler fugt indtil 15mm inde i laminatet.

Når man kontrollerer laminatets fugtindhold bør man have en referenceflade som man ved er tør. Det mest bekvemme er at bruge fribordet på den båd man arbejder med, men dette er ikke altid lige godt. Osmosisk laminat kan i værste fald også forekomme over vandlinien, og dette vil give os fejlagtige data. Det er derfor er fordel hvis man kan finde en relativt ny båd som man ved er i god stand og så bruge denne som reference.

Hvis men lykkedes med forbehandlingen af bunden, vil fugtniveauet falde til en værdi under referenceværdien. Hvis dette ikke sker kan det tyde på at glykol stadig finde i laminatet.

Det skal nævnes at glasfiberarmerede både med brandhæmmende polyester (meget sjældent på fritidsbåde) naturligt har en høj fugtighedsprocent. Dette kan få visse målere til at slå i bund. Disse både er specielt udsat for osmose selv om de ikke har været søsat.

9. Hvilken type maling skal bruges

Når skroget er klart til behandling har man brugt en masse tid og penge. Det ville da være vanvittigt at vælge forkerte materialer, som i værste fald vil bringe os tilbage til udgangspunktet.

For det første; skal skroget lamineres pga. svage dele eller huller i laminatet efter sandblæsning? Her skal man vælge mellem at reparere med polyester eller epoxy, armeret med gladfiber. Polyester er billig og let tilgængelig og samtidig kan den armeres med hvilken som helst kvalitet af glasfiber. Dette materiale passer bedre til nybygninger end til reparationer.

Problemet med polyester er at det yderste lag ikke hærder tilfredsstillende i nærheden af oxygen. Når polyester bruges i en form ud slippes al oxygen og hærdningen sker normalt. Men ved en reparation kommer overfalden til at være i kontakt med luft og resulterer i at overfalden føles blød og klæbrig, selv om reparationen ville blive god. Dette er også grunden til at indersiden af en nybygget båd lugter styrén i lang tid.

Der findes en enkel metode til at komme rundt om dette problem. Man dækker det reparerede område til med polyetylen plast. Dette er praktisk muligt ved små områder, dog ikke større. Prøver man at påføre nogen form af maling over en ufuldstændig hærdet overflade vil dette mislykkedes, specielt hvis man bruger epoxymaling.

Det bedste alternativ til små og store reparationer er at bruge egnede opløsningsmiddelfri epoxy, armeret med en pulverbundet glasfibermåtte. Dette fordi epoxy ikke væder en emulsionsbundet måtte godt nok. Når epoxyen er hærdet og slæbet kan den overmales.

Når de nødvendige reparationer er gjort kan man fortsætte med malingsprogrammet. Hvis der skal males på bart laminat, er det yderst vigtigt at vælge en opløsningsmiddel fri epoxy for at opnå det bedste resultat. Vælger man en almindelig konventionel epoxy vil laminatet absorbere opløsningsmidlerne.

Opløsningsmiddel fri epoxy har en god indtrængningsevne og væder godt. Den vil forbedre laminatets mekaniske styrke hvor laminatet var dårligt vædet før. Første lag bør være svagt farvet (tintet), da dette giver mulighed for at se om laminatet bliver vædet samt om man opnår total dækning.

Opløsningsmiddelfri epoxy har fordelen med korte overmalingsintervaller. For at opnå bedst mulig vedhæftning kan man overmale mens overfalden endnu føles klæbrig, uden fare for at opløsningsmidlerne bliver lukket inde. En ulempe er at der kræves varme og tørre arbejdsforhold således at man undgår aminudsvedning. Et godt råd er at anvende en affugter og varme. Hvis der opstår aminudsvedning kan produktets vedhæftningsevne svækkes drastisk. Derfor skal man vaske grundigt med ferskvand før der overmales.

Opløsningsmiddelfri epoxy har også en begrænset maksimal overmalingstid. Når produktet er hærdet vil overfladen blive som poleret glas, hvilket vil kræve en grundig slibning før man kan gå videre. Dagens bundmalinger har også problemer med at hæfte på en sådan overfalde, pga. mildere opløsningsmidler. Det er derfor vigtigt at påføre et lag primer som hæftelag før bundmalingen påføres.

Opløsningsmiddelholdige epoxyer har fordelen af mere flexible overmalingsintervaller, samt en højere tolerance for de ydre omstændigheder, f.eks. temperatur. Ulempen er at de ikke opbygger en ligeså tyk film som opløsningsmiddelfri epoxy gør. Vi regner med at den opbygger ca. halvdelen af hvad opløsningsmiddelfri epoxy gør. Dette pga. fordampning af opløsningsmidler. En film af samme tykkelse af opløsningsmiddelfri epoxy kontra opløsningsmiddelholdig, vil have samme træthed.

Den bedste type opløsningsmiddelholdig epoxy, til beskyttelse af bådbunde, består delvis af flageformede pigmenter. Disse flager er uigennemtrængelige for vand og orienterer sig bedre horisontalt når de bliver påført. Dette gør at denne type epoxy skaber en betydelig bedre vandbarriere end hvad man skulle tro. En anden fordel med denne type epoxy er den ru overflade. Dette giver en optimal vedhæftning mellem lagene og forlænger overmalingstiden, hvilket er godt for forbrugeren som kun har tid til at udføre arbejdet i weekenden. Bundmalingen hæfter også godt til denne type, men det er en fordel hvis bundmalingen bliver påført inden det første døgn.

Når man vælger malingstype bør følgende regler følges:

- Påføringen skal altid ske efter opgivne data i specifikationen, dette gælder specielt minimums overmalingsinterval og antal lag ( filmtykkelse). Opnår man ikke den rette filmtykkelse vil dette resultere i et mislykket resultat. For korte overmalingsintervaller med en opløsningsmiddelholdig epoxy fører til indespærring af opløsningsmidler.

- Rigtig temperatur er afgørende for gennemhærdning. Falder temperaturen under minimumsgrænsen stopper hærdningen. Ved brug af opløsningsmiddelfri epoxy starter hærdningen ikke igen når temperaturen stiger, det gør den ved en opløsningsmiddelholdig. Hvis temperaturen har været for lav, er det vigtigt at vaske overfalden med ferskvand pga. aminudsvedning, før viderebehandling.

- En indirekte varmekilde som afgiver tør luft er at foretrække frem for en direkte, som kan give fugt og kondens. Brændere som afgiver gasser er ikke at foretrække.

10. Spartelmasse:

Når det gælder spartelmasse til under vand, findes der kun et valg, nemlig opløsningsmiddelfri epoxyspartel. Polyesterspartel bør ikke bruges under vandlinien, da disse har en tendens til at absorbere fugt.

Epoxyspartelmasse har dog det problem, at de kan udsvede aminer. Det er derfor vigtig at vaske efter med ferskvand og slibe spartlingerne før viderebehandling. Det er også vigtigt at være opmærksom på arbejdstemperaturen for de enkelte spartelmasser.

11. Forebyggende behandling

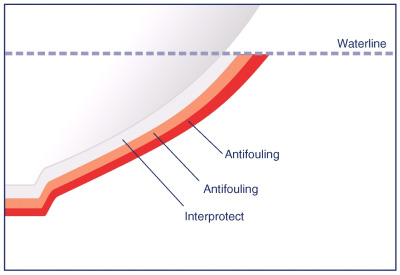

Forklaring: Interprotect er epoxyprimer feks. Gelshield 200 eller VC TAR 2 eller Interprotect, Antifouling er bundmalinger feks. CT kobber, Cruiser, Trilux eller VC 17 M Ekstra.

Forebyggelse af osmose er klart det bedste. Og der er absolut nødvendigt at foretage en sådan behandling på en ny båd. Defekter som er gemt i laminatet bliver ikke synlige før der kommer fugt til. Efter som man ikke kan garantere 100% beskyttelse mod osmose er det værd at gøre alt for at hindre vand i at trænge ind i laminatet. Det er vigtigt at påpege at et malingssystem aldrig kan stoppe osmose der allerede er i udvikling.

Engang var det materiale som blev brugt til forebyggelse 2-komponent polyurethan, men dette materiale er nu erstattet med epoxy.

Det var naturligt at bruge polyurethanmalinger, da produktets basekomponent kemisk er meget lig polyesteren. Isocyanatet i hærderen til polyurethan kan tværbindes ( cross link) med polyesteren, hvilket forbedrer produktets hæfteevne.

Problemet er at polyurethanhærderen er ”glad” for fugt. Polyurethan har også større gennemtrængningsfrekvens end epoxy, men det er dog 6 gange bedre end gelcoat.

Epoxy er det bedste, men det er vigtigt med en grundigt forbehandling eftersom denne type maling ikke har tilhørsforhold til polyester.

12. Til slut

Erfaring er ofte den bedste læremester, og vi fra International har lært en hel del gennem årene.

I dag virker det som om kvaliteten på glasfiberskrog er forbedret pga. kundernes krav til kvalitet, råvarer og laminering.

Påføring af malingssystem til at forebygge osmose er også meget almindeligt i dag, og med en mindsket frekvens af osmose øger brugtbådene sin værdi. Brugtbådskøberen undgår heller ikke længere både der er behandlet for osmose, da det ofte anses for et godt købt til prisen.

Til sidst, hensigten med dette kompendium var at anskueliggøre hvad der forårsager osmose og hvorfor den i nogle tilfælde kommer tilbage. Vi anser at glykolens betydning, at den findes, men ikke mærkes, samt dens hygroskopiske evner, ikke har været taget alvorligt nok.

Osmosebehandling har de senere år gjort betydelige fremskridt indenfor materialeteknologi. Men dette kompendium viser at ved at stadfæste osmosens karakter, en god forbehandling samt at få fjernet al glykol, er afgørende for at behandlingen bliver vellykket.

God fornøjelse.

For nærmere information

Watski A/S

Anders Jessen

Tlf. 4576 4011